● Consistentievereisten voor celgroepen:

Vanwege de beperking van het productieproces is het onmogelijk om de volledige consistentie van de parameters van elke cel te bereiken. Tijdens seriegebruik wordt de cel met een grote interne weerstand eerst ontladen en eerst volledig opgeladen. Bij langdurig gebruik wordt het verschil in capaciteit en spanning van elke seriecel steeds duidelijker. Er zijn acht consistentievereisten waarmee rekening moet worden gehouden bij het selecteren van cellen voor modules.

|

|

Groepsefficiëntie |

Efficiëntie van het batterijpakket |

|

Cilindrische cel |

87% |

65% |

|

Vierkante cel |

89% |

68% |

|

Zachte cel |

85% |

65% |

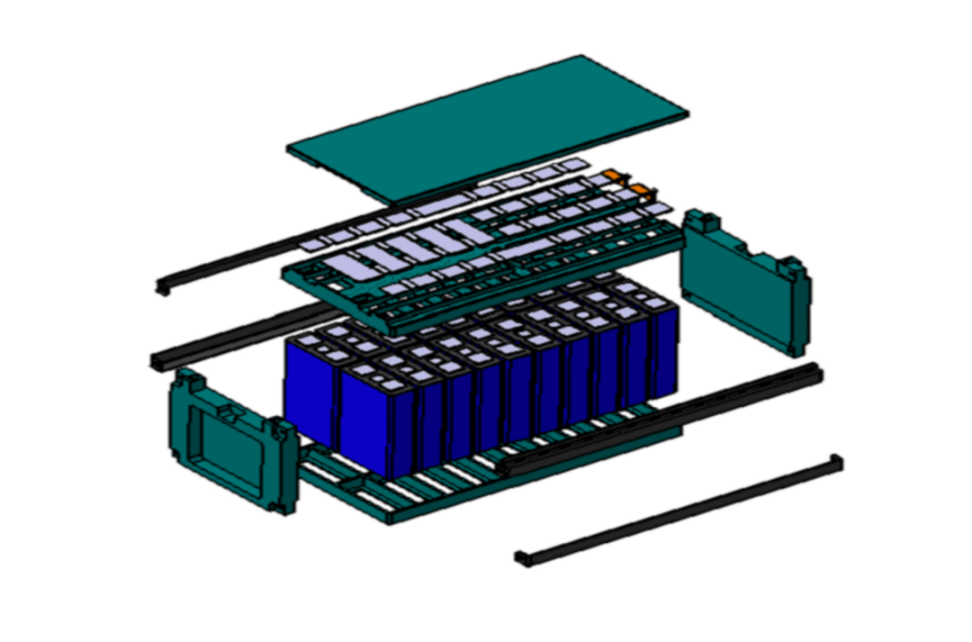

Momenteel is de reguliere koelmethode op de markt veranderd in een combinatie van vloeistofkoeling en faseveranderingsmateriaalkoeling. Faseveranderingsmateriaalkoeling kan worden gebruikt in combinatie met vloeistofkoeling, of alleen in minder zware omgevingsomstandigheden. Bovendien is er een proces dat nog steeds op grotere schaal wordt gebruikt in China, waarbij het thermische geleidbaarheidskleefproces wordt toegepast op de onderkant van de batterijmodule. De thermische geleidbaarheid van thermische lijm is veel hoger dan die van lucht. De door de batterijcel afgegeven warmte wordt door de warmtegeleidende lijm overgebracht naar de modulebehuizing en vervolgens verder afgevoerd naar de omgeving.

Samenvatting: